常规方法冶炼的钢水浇铸到钢锭模或铸模中后,在冒口部位采用电渣过程对钢水进行加热保温的电渣冶金应用技术。这一技术使在钢锭或铸件的凝固过程中冒口区域的金属始终保持液态直至钢锭或铸件凝固完毕,从而使金属在凝固过程中产生的收缩能够得到液态金属的不断补充,消除在钢锭或铸件中心出现的疏松和缩孔缺陷。因而它是对普通钢锭及铸件浇铸工艺的改进,可以提高普通钢锭及铸件的质量。与电渣重熔相比,采用该工艺使大型钢锭的生产更容易且效率较高。但其钢锭的质量与电渣重熔钢锭相比各方面都还有差距。电渣热封顶工艺特别适合大型钢锭和大铸件的生产,钢锭或铸件越大,采用电渣热封顶工艺的效果越好,其经济效益越高。实际上,在20世纪40年代末期,正是为生产大型钢锭,首先在美国出现了以石墨为电极的电渣热封顶工艺。

原理 金属在冷却凝固过程中,从液态转变为固态及从高温固体冷却到低温均产生体积收缩。钢锭或铸件的凝固是同时从四周表面向中心进行的,在凝固冷却过程中产生的收缩若得不到液体金属的补充,就会在钢锭或铸件的中心产生疏松缩孔,影响其质量,严重的还会使产品报废。在生产中,对浇铸的钢锭或铸件均在其上方设有冒口,内含额外的金属,用于补充钢锭或铸件在凝固过程中的收缩。从理论上说对于不同成分的金属,在凝固过程中一般需要其体积3%左右的额外金属来补充其收缩,但在实际生产中,由于钢锭或铸件的冒口与其本体几乎是同时冷却凝固的,为使冒口中维持足够量的液体金属用于补缩,冒口的体积要达钢锭或铸件体积的16%~20%。这样,一方面因为钢锭或铸件冒口部分的金属无法使用,必须去掉,从而增大了金属的消耗;另一方面由于冒口金属与钢锭或铸件本体同时凝固,有时也不能确保钢锭或铸件中心的良好补缩,影响中心区域的质量。减少钢锭或铸件产生疏松缩孔缺陷的有效方法是采取措施使钢锭或铸件定向凝固,即离冒口最远的区域首先凝固,凝固前沿逐渐向冒口推进,冒口区最后凝固。电渣热封顶就是在钢锭或铸件的冒口区加热保温,实现定向凝固,使冒口区最后凝固的方法之一。

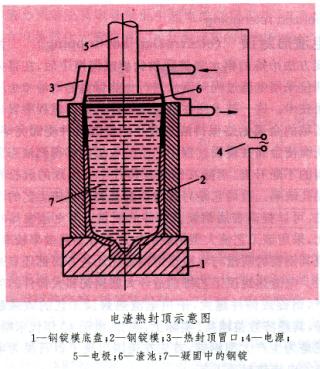

设备 电渣热封顶的设备是普通的电渣炉。将常规冶炼的钢水浇入钢锭模后,在锭模上方安装特制的冒口,加入渣料,插入电极即可开始电渣加热保温过程。(见图)使用的电极、供电方式、保温冒口的材质可以有所不同。

电极 电渣热封顶使用的电极有两种:(1)石墨电极。采用石墨电极的电渣热封顶工艺主要起加热保温作用,可以消除钢锭或铸件中心区域的疏松和缩孔,但由于没有向钢锭或铸件提供额外的金属,金属凝固后会在顶部出现一个凹坑。(2)金属自耗电极。采用金属自耗电极的电渣热封顶工艺在对冒口进行加热保温的同时电极熔化的金属可以对钢锭或铸件的收缩进行补充,另外进入钢锭的金属熔滴也是向钢锭传热的热源,对钢锭凝固时的热状态有较大影响。

供电方式 可采取单相或三相供电:(1)单相供电。采用一根电极,电流经电极、渣池由钢锭返回;也可采用两根电极(双极串联),电流从一根电极进入,经过渣池从另一电极返回。采用两根电极的连接方式可以提高热封顶过程的电效率、降低电能消耗。(2)三相供电。采用三根电极,每根电极分别与一相电源相连。这种供电方式对于生产50t以上的大型钢锭比较方便,同时这种供电方式对电源网路的影响不大,容易实现供电网路的平衡。

保温冒口 有两种类型:(1)特制的水冷冒口,在整个热封顶过程中,冒口内通冷却水冷却。(2)内衬耐火材料的冒口。耐火材料的材质多以MgO为主,也有的冒口采用石墨内衬。一般认为采用耐火材料内衬的冒口可以减少热封顶过程的热损失,从而降低电能消耗;而水冷冒口不用耐火材料,使用时准备工作简单且使用寿命长。 冶金效果 可归纳为3点:(1)节约金属,提高金属收得率。由于使钢锭或铸件在凝固过程中的收缩不断得到补充,消除了中心疏松和缩孔缺陷,减少了废品率。同时由于保证了冒口最后凝固,可以减小冒口的体积,减少了金属消耗。例如浇铸9t重的涡轮机叶片,采用电渣热封顶技术可以使冒口金属消耗减少88%。(2)提高钢锭中心化学成分的均匀性和钢的纯净度。由于钢锭顶部存在热源,避免了普通钢锭凝固过程中出现的“结晶雨”现象,消除了钢锭下部的负偏析锥。当在电渣热封顶过程中采用金属自耗电极时,电极熔化的金属不断进入钢锭中心的液相区,使由于选分结晶造成的中心溶质元素富集得到稀释,钢锭的中心偏析减轻。富集到钢锭中心的非金属夹杂物随金属液流动与钢锭顶部的高温渣池接触,进行反应进入渣池,从而又减少了钢锭中的非金属夹杂物。(3)改善了钢锭中心的凝固质量。由于钢锭顶部存在高温热源,同时熔化电极的金属熔滴也从上到下向钢锭中的液体传热,改变了钢锭凝固时的热状态,使钢锭实现了从下到上的定向凝固。另外热状态的改变也影响了金属的结晶速度和凝固前沿的温度梯度,使之与普通钢锭相比晶粒尺寸减小,凝固组织致密。通过改变电渣热封顶的工艺参数,控制向钢锭的输入功率,可以改变金属的结晶形态,得到所需要的凝固组织。